【後編】技術革新が導くPPS樹脂リサイクル、

その促進に必要な共創とは

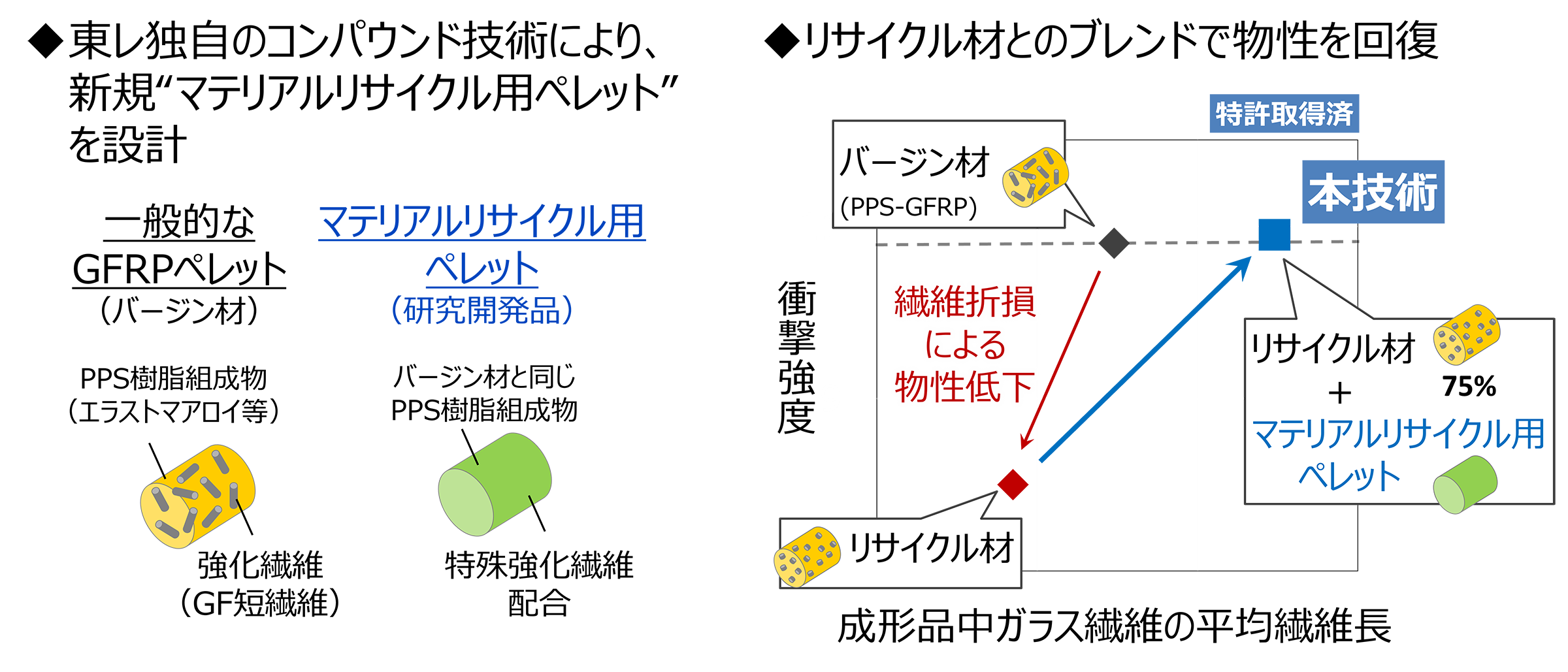

東レは、PPS樹脂に特殊強化繊維を配合したマテリアルリサイクル用ペレットを開発しました。リサイクル材にブレンドすることで、バージン材と同等物性を維持できるようになり、水平リサイクルやその他幅広い用途での再使用が期待できます。また、リサイクル材使用率50%の場合、CO2排出量を40%以上削減することが可能となります。今後は、ポストコンシューマー材料を対象としたオープンリサイクルへの適用につなげるべく、より多くのパートナーとリサイクルスキームの構築を進め、“Ecouse”TORELINA™としての製品化を目指します。

後編ではマテリアルリサイクル用ペレットの技術開発の経緯と、リサイクルスキーム構築に必要な共創のあり方について話を聞きました。

画期的なマテリアルリサイクル用ペレットの技術開発

ー 今回、新たに技術開発された「マテリアルリサイクル用ペレット」の特徴を教えてください。

(山中)

東レ独自のコンパウンド技術を活用して、長さや形状等に特徴があるガラス繊維とPPS樹脂を配合しました。このマテリアルリサイクル用ペレットは、東レのバージン材と同様の組成や比重となるように設計しています。

これをマスターバッチとしてリサイクル材とブレンドすれば、バージン材の特性を維持できるのです。それにより、PPS樹脂を簡単にリサイクルできるだけでなく、水平リサイクルをはじめ幅広い用途に再利用することが可能となります。

ー マテリアルリサイクルは品質が落ちるという課題を解決する画期的なアイデアですね。

(山中)

マテリアルリサイクルの難しさは、物性の劣化や変化の原因分析がしづらい点にあります。汎用プラスチックの場合はプラスチック自体が劣化してしまうので、ケミカルリサイクルでポリマーの構造から回復させなければなりません。しかしながらスーパーエンプラの場合、劣化するのはPPS樹脂ではなく、ガラス繊維だと原因を特定できたのです。ポリマーが劣化していないのであればまだ使えるはずだということで、折れたガラス繊維を回復できればカスケードリサイクルする必要がなくなると考えたのがはじまりです。

ー 折れたガラス繊維をどのように回復させるのですか?

(山中)

PPS樹脂をリサイクルする際に、ガラス繊維が折れて物性が落ちてしまうのですが、この課題に対して、特殊強化繊維を用いて繊維長分布を制御しながら見かけ上の平均繊維長を回復させるというのが 技術コンセプトです。このコンセプト自体が新しく、展示会でも注目されています。

プラスチックを成形するときにマスターバッチを混ぜて色を変えるという一般的な手法にヒントを得て、折れたガラス繊維をそのタイミングで回復させてはどうかと考えました。成形のタイミングであれば、お客様の現場でも簡単に対応できます。さらにこの方法なら、バージン材よりもさらに強度を増すこともできるのです。

(豊田)

お客様側でガラス繊維を直接購入し、成形機で混錬することは取り扱いが難しいかと思いますが、マスターバッチペレットとして混ぜる方法であれば、お客様にとって取扱い易いのではないかと思います。

(堀内)

新しい技術をつくったら、できるだけ多く広く使ってもらいたい。そのためには、いかに使いやすい技術にするかが大事です。それを実現するための技術が、東レのなかに土壌としてあったのです。

(山中)

東レの特徴として、事業分野ごとに分断されない研究組織をつくる体制になっていて、他の事業でやっている技術や知見が入ってきます。だから他の要素との「掛け算」がしやすく、新しいイノベーションが生まれやすくなっているのだと思います。

ー 技術開発において難しかったことは何ですか?

(山中)

PPS樹脂がどのように使われているのかを分析するなかで問題を見つけ、サプライチェーンの導線を見据えた技術コンセプトを着想することです。リサイクルは、サプライチェーン全体で考えなければなりません。自分たちだけが楽をして、お客様に負担を押しつけてしまうことがないように、そこまで考えて技術コンセプトに落とし込むところに、いちばん苦慮しました。でもそこで悩んだからこそ、「お客様の側で簡便に使える」というアイデアにもつながったのです。

マテリアルリサイクルでも高品質が維持できるという、新しい価値

ー 具体的にどのような工夫がされているのですか?

(山中)

たとえば自動車や家電、金型のかたちや成形する条件によって、ガラス繊維の折れ方が異なります。リサイクル原資の発生源が違えばガラス繊維の折損の度合い等も変わるため、この分野は品質が不安定な原料を取り扱わねばなりません。そこで、リサイクル原資の品質に応じて、マテリアルリサイクル用ペレットを適量ブレンドして特性を制御します。

また、東レのデータサイエンティストとの技術交流を通して、「マテリアルズ・インフォマティクス」という機械学習を活用した材料開発技術を活用し、ブレンド量等をスピーディに予測することもできるようになっています。

(堀内)

これまでは、異なる物質をある一定の割合で混ぜてどんな特性になるかは、実際にものをつくってみないとわかりませんでした。今はこういう仕組みを活用すると、およそこのような特性になるとわかるようになってきています。

(豊田)

「マテリアルズ・インフォマティクス」という最先端の技術をうまく活用するためには、データを多く取得し蓄積していくことが重要です。

ー マテリアルリサイクル用ペレットのターゲットは?

(高橋)

マテリアルリサイクル用ペレットのコンセプトとして、リサイクルしても高品質が維持できるという価値をお客様に提供出来ます。

(豊田)

PPS樹脂を使用しているが東レのトレリナをまだ採用したことがないお客様への提案も強化していきたいですね。

ー お客様からの反応や期待感はいかがですか?

(高橋)

リサイクル=低品質というイメージがこれまで根強くありましたが、バージン材と同等の特性を実現できるということで、とくに環境を意識した企業からの問い合わせを多くいただいています。

(豊田)

これからは今まで以上に自動車関連のお客様からの要求も高まってくると見ています。自動車においてもエンプラ、スーパーエンプラのリサイクルは課題であり、これからより一層取り組みが強化されていくのではないかと考えています。

(堀内)

自動車業界にとって欧州ELV規制の導入は、資源循環を喫緊の課題としていますね。

サプライチェーン全体でリサイクルスキームの構築を目指す

ー PPS樹脂のリサイクルを進めるにあたって、どのような共創相手・共創のあり方を求めていますか?

(山中)

ゼロベースでリサイクルスキームの構築に共に挑戦する共創パートナーを求めています。

共創を推進する過程で、金属との分離といった課題が顕在化するだろうことも認識しており、金属や他の不純物とポリマーをしっかりと分離する技術の開発にも取り組んでいます。

(堀内)

特に自動車は、金属と複合化されて使われるというケースが多いので、金属と分離する技術は重要です。その技術開発のためにも、実際に自動車の部品を使っているお客様としっかり連携する必要を感じています。

ー 国内のコンパウンダーとの共創も視野に入れていますか?

(豊田)

コンパウンダーとの共創も想定しています。リサイクルを進めていくためにはサプライチェーン全体での共創が必要であり、お客様やコンパウンダー、回収業者を含む企業連携はもちろんのこと、国や自治体との連携、関係構築も重要であると考えています。

ー 国や自治体とは、どのような領域での連携を想定しているのでしょう?

(堀内)

回収ですね。リサイクルは技術だけでは成り立たず、リサイクルの原資がなければ回りません。その原資を回収し、循環させていく部分は、国や自治体の牽引力を頼りにしています。

(豊田)

たとえば現時点では、家電リサイクル法の対象家電は限られており、回収される家電も限られるため、そうした法規制の面でも、国の支援が必要です。

(高橋)

法規制化されないと回収するスキームがないため、例えば給湯機も産業廃棄物になってしまいます。また、製品を作っているお客様に対して我々からも働きかけ、PPS樹脂がリサイクルできることを知ってもらうことも大切だと考えています。

(堀内)

家電もそうですが、自動車についても今、リサイクル率をあげようと国も積極的に取り組んでいます。そこに対し、こうした技術があることを訴求していきたいですね。特にPPS樹脂についてはリサイクルできないイメージがあるため、サーマルリサイクルに回されたり、海外に売却されたりしているものを、国内でしっかり循環できるよう推進できればと思っています。

ー それがサプライチェーン全体の取り組みにつながっていくのですね。

(豊田)

我々はフィルムや繊維も取り扱っているので、そこから回収できる可能性があることも強みであると考えています。素材を幅広く手掛けていることで、色々なところから原資を集めることができる点が他社にはない我々の強みでもあると言えます。

(高橋)

当社の独自技術でオープンリサイクルができるような環境を我々で整えていき、お客様と一緒に協力してリサイクルできるスキームを構築したいですね。

(堀内)

プレスリリースを見たお客さまからお問い合わせをいただくことで、こういった部分をやっていかないといけないんだと解像度があがってきました。今後はそうしたところを、さらに深めていきたいです。

(山中)

いつまでも自分たちのところでアイデアを温めていてもイノベーションは生まれません。大きなゲームチェンジが起きようとしている時こそ、たとえまだ7割くらいの状態だったとしても、市場・お客様に問うてみて、そこから連鎖的なイノベーションを生みだし、市場をリードしていきたいと考えています。

ー 「お客様の声に寄り添う」という、トレリナのブランド戦略とも合致します。

(豊田)

普段のお客様との会話の中から、最近では特にサステナブルというキーワードが出てくる機会が多くなってきました。当たり前のことですが、こういった普段の営業活動でのお客様との会話の中から出てくるキーワードを確りと掬い上げ、お客様が求めるものにお応えしていくことで、「トレリナは顧客に寄り添ってくれる」というブランドイメージを訴求し続けていきたいと思います。

(高橋)

一部の顧客から、「PPS樹脂がリサイクルできないから、もっとリサイクルしやすい樹脂に切り替えたいが、PPS樹脂じゃないとダメな部品がたくさんあるので困っている」という声を聴きました。今回のリサイクル技術により、顧客に寄り添う、というブランドイメージにも合致すると思います。

PPS樹脂を用いた機器や部品は廃棄するしかないと諦めている方が、この記事を読んで、リサイクルするきっかけになったら嬉しいです。